Выдувное формование, также известное как полое выдувное формование, является быстро развивающимся методом обработки пластмасс.Во время Второй мировой войны процесс выдувного формования стал использоваться для производства флаконов из полиэтилена низкой плотности.В конце 1950-х годов, с появлением полиэтилена высокой плотности и развитием выдувных машин, технология выдувного формования получила широкое распространение.Объем полых емкостей может достигать тысяч литров, а на некоторых производствах используется компьютерное управление.Пластмассы, подходящие для выдувного формования, включают полиэтилен, поливинилхлорид, полипропилен, полиэстер и т. д. Полученные полые контейнеры широко используются в качестве промышленной тары для упаковки.В соответствии с методом производства заготовок выдувное формование можно разделить на экструзионно-выдувное формование и литье под давлением с раздувом.Недавно разработанными являются многослойное выдувное формование и выдувное формование с вытяжкой.

Инжекционно-выдувное формование

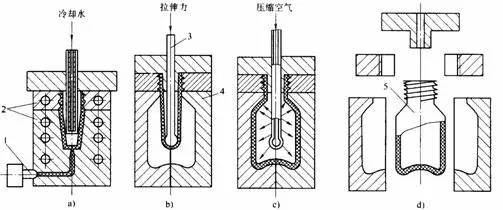

В настоящее время технология литья под давлением с раздувом и вытяжкой используется более широко, чем литье под давлением с раздувом.Этот метод выдувного формования также является литьевым формованием с раздувом, но он только увеличивает осевое натяжение, облегчая выдувное формование и снижая потребление энергии.Объем изделий, которые можно перерабатывать инжекционным волочением и выдуванием, больше, чем при инжекционном выдувании.Объем контейнера, который можно выдуть, составляет 0,2-20 л, а его рабочий процесс выглядит следующим образом:

1. Принцип литья под давлением такой же, как у обычного литья под давлением.

2. Затем включите процесс нагревания и регулирования температуры, чтобы сделать парисон мягким.

3. Повернитесь к станции выдувания и закройте форму.Толкатель в сердечнике растягивает заготовку в осевом направлении, одновременно обдувая воздухом, чтобы заготовка приблизилась к стенке формы и охладилась.

4. Переезд на станцию распалубки для приема деталей.

Примечание - процесс вытягивания - выдувания:

Заготовка для литья под давлением → нагревательная заготовка → закрытие, вытяжка и выдувание → охлаждение и сборка деталей

Принципиальная схема механической структуры впрыска, волочения и продувки

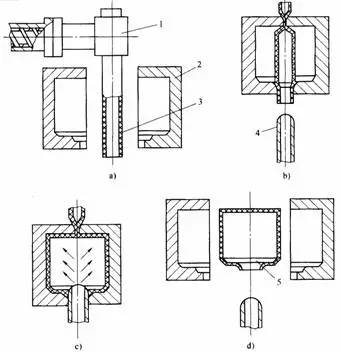

Экструзионно-выдувное формование

Экструзионно-выдувное формование является одним из наиболее широко используемых методов выдувного формования.Спектр его переработки очень широк, от мелких изделий до крупных контейнеров и автозапчастей, продуктов аэрокосмической химии и т. д. Процесс переработки выглядит следующим образом:

1. Сначала расплавьте и перемешайте резину, и расплав попадет в головку машины, чтобы стать трубчатой заготовкой.

2. После того, как заготовка достигает заданной длины, форму для выдувного формования закрывают и заготовку зажимают между двумя половинами формы.

3. Вдуйте воздух, вдуйте воздух в заготовку, продуйте заготовку, чтобы она приблизилась к полости формы для формования.

4. Охлаждающие продукты

5. Откройте форму и достаньте затвердевшие изделия.

Процесс экструзионно-выдувного формования:

Плавление → экструдирование заготовки → закрытие формы и выдувное формование → открытие формы и сборка деталей

Принципиальная схема экструзионно-выдувного формования

(1 - головка экструдера; 2 - форма для выдувания; 3 - заготовка; 4 - трубка для выдувания сжатого воздуха; 5 - пластиковые детали)

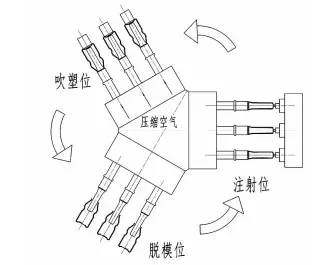

Инжекционно-выдувное формование

Инжекционно-выдувное формование представляет собой метод формования, который сочетает в себе характеристики литья под давлением и формования с раздувом.В настоящее время он в основном применяется для изготовления бутылок для напитков, медицинских бутылок и некоторых мелких конструктивных деталей с высокой точностью выдувания.

1. На станции литья под давлением сначала впрыскивается зародыш формы, а метод обработки такой же, как и при обычном литье под давлением.

2. После того, как форма для литья под давлением открыта, оправка и заготовка перемещаются на станцию выдувного формования.

3. Оправка помещает заготовку между формами для выдувного формования и закрывает форму.Затем сжатый воздух вдувается в заготовку через середину оправки, а затем продувается, чтобы она приблизилась к стенке формы и охлаждалась.

4. Когда форма открывается, оправка перемещается на станцию извлечения из формы.После того, как выдувная часть вынута, оправку переносят на станцию впрыска для циркуляции.

Рабочий процесс нагнетательного вентилятора:

Заготовка для выдувного формования → открытие формы для литья под давлением к станции выдувания пленки → закрытие формы, выдувание и охлаждение → поворот к станции извлечения из формы для извлечения деталей → заготовка

Принципиальная схема литья под давлением с раздувом

Преимущества и недостатки литья под давлением с раздувом:

преимущество

Продукт имеет относительно высокую прочность и высокую точность.На контейнере нет стыка и нет необходимости в ремонте.Прозрачность и чистота поверхности выдувных деталей хорошие.Он в основном используется для жестких пластиковых контейнеров и контейнеров с широким горлышком.

недостаток

Стоимость оборудования машины очень высока, а потребление энергии велико.Как правило, можно формировать только небольшие контейнеры (менее 500 мл).Трудно формировать емкости сложной формы и эллиптические изделия.

Будь то литье под давлением с раздувом, литье под давлением с раздувом, экструзионно-выдувное формование, оно делится на однократное формование и двукратное формование.Процесс одноразового формования характеризуется высокой степенью автоматизации, высокой точностью системы зажима и индексации заготовки и высокой стоимостью оборудования.Как правило, большинство производителей используют метод двойного формования, то есть сначала формуют заготовку посредством литья под давлением или экструзии, а затем помещают заготовку в другую машину (машину для литья под давлением или машину для выдувания под давлением) для выдувания готового продукта с высокой Эффективность производства.

Время публикации: 22 марта 2023 г.