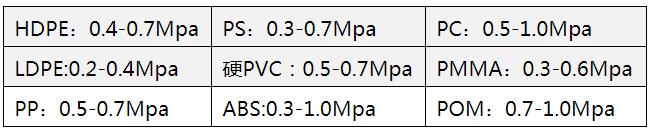

Форма обычно имеет только полостную часть и не имеет пуансона.Поверхность формы, как правило, не требует закалки.Давление выдувания в полости намного меньше, чем при литье под давлением, обычно 0,2 ~ 1,0 миль на галлон, а стоимость низкая.

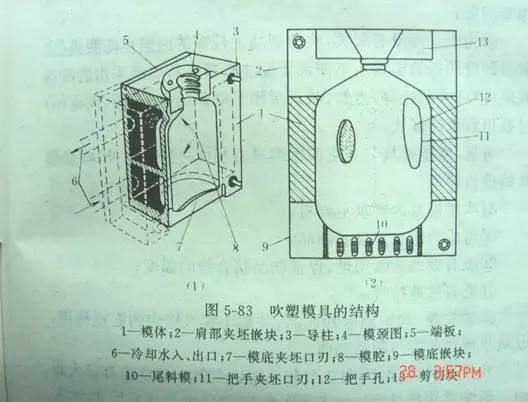

Схема структуры выдувной формы

Материал формы

Как правило, для производства используется алюминиевый сплав, а бериллиевая медь или сплав на основе меди также используются для коррозионно-активных резиновых материалов, таких как ПВХ и ПОМ.Для пресс-форм с более высокими требованиями к сроку службы, таких как выдувное формование инженерных пластиков ABS, PC, POM, PS, PMMA и т. д., для изготовления пресс-форм необходимо использовать нержавеющую сталь.

форма

Ключевые моменты конструкции пресс-формы

Поверхность разъема

Как правило, его следует размещать в плоскости симметрии, чтобы уменьшить коэффициент расширения при выдувании.Например, у эллиптических изделий поверхность разъема находится на длинной оси, а у гигантских изделий она проходит через центральную линию.

Поверхность полости

Полиэтиленовый материал должен быть слегка шероховатым, а поверхность из мелкого песка способствует выхлопу;Для выдувного формования других пластиков (таких как ABS, PS, POM, PMMA, NYLON и т. д.) полость пресс-формы, как правило, не может быть подвергнута пескоструйной очистке, а выпускной патрубок может быть выполнен на разделяющей поверхности полости пресс-формы или выпускной патрубок. отверстие может быть сделано в полости формы, а диаметр выпускного отверстия в общей полости формы φ 0,1 ~ φ 0,3, длина 0,5 ~ 1,5 мм.

Размер полости

Скорость усадки пластмасс следует учитывать при расчете размера полости.Для получения более подробной информации см. общие показатели усадки пластика.

Режущая кромка и хвостовая канавка

Как правило, для выдувного формования инженерных пластиков и более твердых пластиков режущая кромка должна быть изготовлена из материалов с хорошей износостойкостью, таких как бериллиевая медь, нержавеющая сталь и т. д. Для изделий из полиэтилена высокой плотности, ЭВА и других мягких пластиков можно использовать обычный алюминиевый сплав. .

Режущая кромка должна быть выбрана с разумным размером.Если он слишком мал, это уменьшит прочность соединения.Если он слишком большой, его нельзя разрезать, а зажимная кромка на поверхности разъема будет большой.Однако хвостовая канавка открыта ниже режущей кромки, и хвостовая канавка спроектирована как угол прилегания.При резке в стык может выдавливаться небольшое количество расплава, что повышает прочность стыка.

Выдувная форма для литья под давлением

Конструкция отличается от экструзионно-выдувного формования.Основное отличие заключается в том, что в пресс-форме для литья под давлением нет необходимости прорезать кромку и хвостовую канавку.Конструкция заготовки выдувной части очень важна, что напрямую влияет на качество готового продукта.

Пресс-форма для литья под давлением - принципы проектирования заготовок

1. Длина, диаметр и длина ≤ 10/1

2. Коэффициент расширения при выдувании 3/1~4/1 (отношение размера изделия к размеру заготовки)

3. Толщина стенки 2~5,0 мм

4. В зависимости от формы изделия толщина стенки больше, если степень обдува большая, и тоньше, где степень обдува мала.

5. Для эллиптических контейнеров с коэффициентом эллипса более 2/1 сердечник должен быть выполнен в виде эллипса.Для продуктов эллиптической формы с коэффициентом эллипса менее 2/1 стержень с круглым сердечником может образовывать контейнер эллипса.

Конструкция выдувного стержня

Конструкция стержня для продувки воздухом определяется в соответствии со структурой пресс-формы и требованиями к продукту.Как правило, диапазон выбора диаметра отверстия воздухозаборного стержня составляет:

L<1: aperture φ one point five

4> L>1: апертура φ шесть целых пять десятых.

200>L>4: апертура φ 12,5 (L: объем, единица измерения: литр)

Давление воздуха обычного пластикового выдувного формования

Время публикации: 22 марта 2023 г.